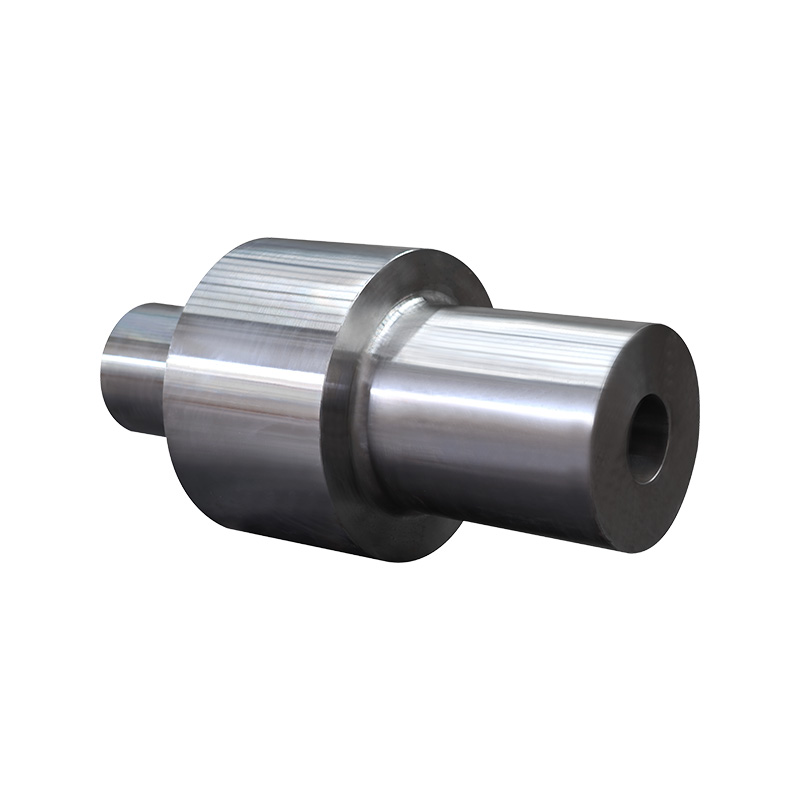

Kaivosteollisuus riippuu voimakkaasti koneidensa suorituskyvystä ja kestävyydestä, jossa laitteille kohdistuu olosuhteita, kuten korkeapaine, raskaat kuormat ja hankaavat ympäristöt. Yksi avainkomponenteista, jotka varmistavat kaivoskoneiden luotettavuuden ja tehokkuuden, on taontaprosessi. Takennetut osat tunnetaan vahvuudestaan, sitkeydestään ja kyvystään kestää kuluminen, mikä tekee niistä välttämättömiä kaivoslaitteissa. Suorituskyvyn saavuttamiseksi on kuitenkin välttämätöntä varmistaa kaivoskoneen unohtaa . Tässä artikkelissa hahmotellaan keskeiset vaiheet näiden kriittisten komponenttien laadun ja tarkkuuden takaamiseen.

1. Materiaalin valinta ja laadunvalvonta

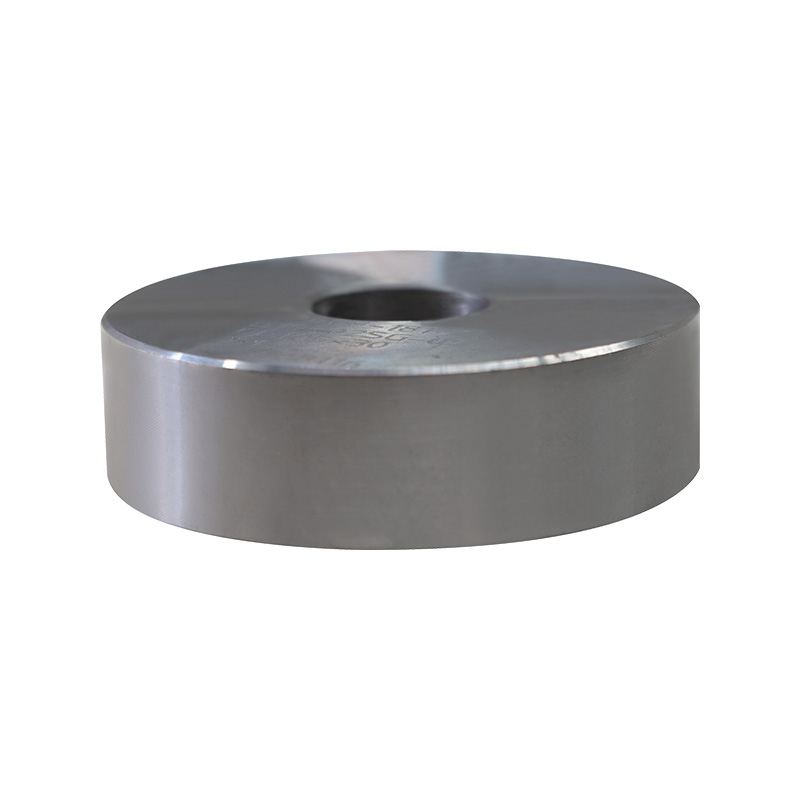

Korkealaatuisten kaivoskoneiden tietojen perusta on oikeiden materiaalien valinnassa. Kaivoskoneen komponentit altistetaan usein olosuhteille, mukaan lukien korkeat vaikutukset, korkeat lämpötilat ja syövyttävät ympäristöt. Siksi on välttämätöntä käyttää erittäin lujaa materiaaleja, kuten hiiliteräksiä, seosteräitä ja korkeaa seosmateriaaleja, kuten kromi-molybdeeniä ja ruostumatonta terästä. Nämä materiaalit valitaan niiden mekaanisten ominaisuuksien ja kyvyn kestämiseen kaivostoiminnassa löydettyjen vaativien toimintaympäristöjen perusteella.

Laadunvalvonta alkaa sen varmistamisesta, että raaka -aineet täyttävät teollisuusstandardit. Tähän sisältyy perusteellisten tarkastusten, mukaan lukien kemiallinen koostumuksen testaus, vetokokeet ja kovuuskokeet, suorittaminen sen varmistamiseksi, että materiaaleilla on tarvittava lujuus ja sitkeys. Tiivistä yhteistyötä luotettavien toimittajien kanssa ja säännöllisten tarkastusten suorittaminen voi auttaa varmistamaan, että taontaprosessissa käytetään vain premium-luokan materiaaleja.

2. Tarkka taontaprosessin hallinta

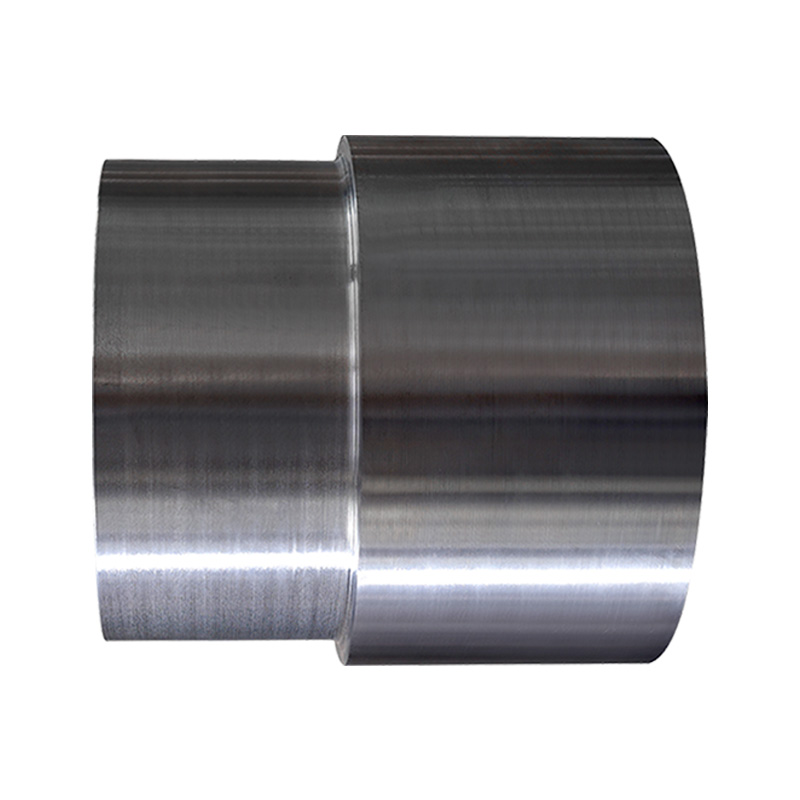

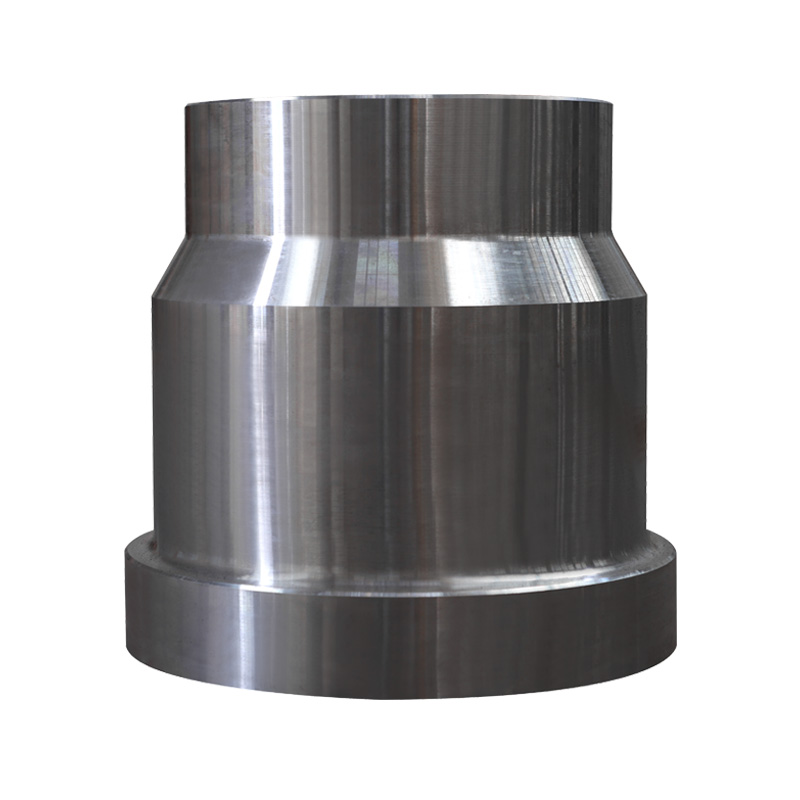

Itse taontaprosessi on kriittinen tekijä tarkkojen ja korkealaatuisten osien saavuttamisessa. Taostamiseen sisältyy säädetyn paineen asettaminen lämmitettyyn materiaaliin, muotoilemalla se haluttuun muotoon. Tämän prosessin tarkkuus on ensiarvoisen tärkeää, koska kaikki erot voivat johtaa virheisiin, jotka vaikuttavat lopputuotteen suorituskykyyn.

Tarkkuuden varmistamiseksi taontaprosessin aikana kohdistuvaa lämpötilaa ja painetta on valvottava tiukasti. Tämä vaatii edistyneitä taontalaitteita, joissa on tarkka lämpötilan säätely ja paineenhallintajärjestelmät. Tietokoneavusteisten suunnittelun (CAD) ja tietokoneen numeerisen ohjauslaitteiden (CNC) koneiden käyttö antaa valmistajille mahdollisuuden luoda yksityiskohtaisia ja tarkkoja muotteja, jotka varmistavat, että jokainen taonta täyttää vaadittavat eritelmät. Seuraamalla jatkuvasti prosessiparametreja ja käyttämällä automatisoituja järjestelmiä, valmistajat voivat ylläpitää tasaista tarkkuutta koko tuotantosyklin ajan.

3. Edistynyt lämpökäsittely

Lämpökäsittely on toinen ratkaiseva vaihe kaivoskoneiden tietojen laadun ja tarkkuuden varmistamisessa. Tonkinnan jälkeen osille tehdään usein lämpökäsittelyprosesseja, kuten hehkutus, sammutus ja karkaisu niiden mekaanisten ominaisuuksien parantamiseksi. Lämpökäsittely voi parantaa taonon kovuutta, voimaa ja sitkeyttä, mikä tekee siitä kulun ja väsymyksen kestävämmän.

Lämmönkäsittelyprosessi on räätälöitävä huolellisesti tietylle materiaalille ja kaivoskoneen sovelluksen vaatimuksille. Ylikuumeneminen tai alikuumeneminen voi johtaa vääristymiseen, halkeamiseen tai epätasaisiin materiaaliominaisuuksiin, mikä voi vaikuttaa vakavasti koneiden suorituskykyyn. Siksi kontrolloidut lämmitys- ja jäähdytysnopeudet sekä tarkka seuranta lämpökäsittelyn aikana ovat välttämättömiä haluttujen materiaalien ominaisuuksien saavuttamiseksi ja pitkäaikaisen kestävyyden varmistamiseksi.

4. Tiukka tarkastus ja testaus

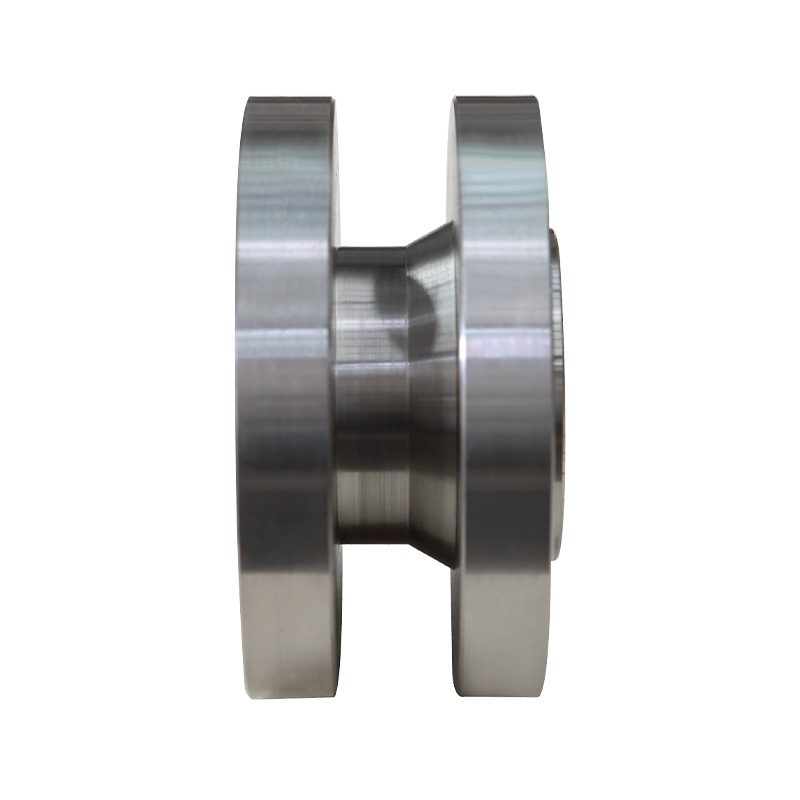

Kaivoskoneiden tietojen laadun takaamiseksi on toteutettava tiukat tarkastus- ja testausmenettelyt. Tähän sisältyy sekä tuhoamaton testaus (NDT) että tuhoisatestaus pelaamisen eheyden, suorituskyvyn ja turvallisuuden arvioimiseksi.

Tasaamaton testausmenetelmät, kuten ultraäänitestaus, röntgentarkastus ja magneettiset hiukkastestaus, käytetään yleisesti sisäisten virheiden, halkeamien tai tyhjiöiden havaitsemiseen, jotka voivat vaarantaa taonta. Nämä testit varmistavat, että osissa ei ole vikoja ja että ne kykenevät kestämään kaivostoiminnassa esiintyvät vaativat kuormat ja rasitukset.

Lisäksi suoritetaan mitatuotteet edistyneillä mittauslaitteilla, kuten koordinaattimittauskoneilla (CMM), jotta varmistetaan, että väärennökset täyttävät vaadittavat toleranssit. Määritettyjen mittojen poikkeamat voivat johtaa väärään asentoon ja mahdollisiin viouksiin kaivoskoneilla.