1. Väsymyksen haasteet ja merkitys

Venttiilijärjestelmissä komponenttien on yleensä kestättävä jatkuvia vaikutuksia nesteväliaineista, painevaihteluista ja lämpötilan muutoksista. Esimerkiksi öljy- ja kaasuputkistoissa venttiilit on kestättävä jaksolliset paineen muutokset, ja nämä painevaihtelut asettavat suuret vaatimukset venttiilikomponenttien materiaalirakenteeseen. Pitkäaikaisella toistuvalla stressillä osat ovat alttiita väsymysvaurioille, mikä johtaa venttiilin vajaatoimintaan, mikä puolestaan vaikuttaa koko putkilinjan järjestelmän turvallisuuteen ja luotettavuuteen.

Väsymiskestävyys Venttiilien osat liittyy suoraan venttiilien käyttöikäyn ja turvallisuuteen. Parantaa väsymiskestävyyttä venttiilien käyttöikä voi pidentää huomattavasti, ylläpito- ja korvaustaajuutta voidaan vähentää, seisokkeja voidaan vähentää ja järjestelmän taloutta ja turvallisuutta voidaan parantaa.

2. väsymyksen kestävyyden parantaminen tarkkuusprosessin avulla

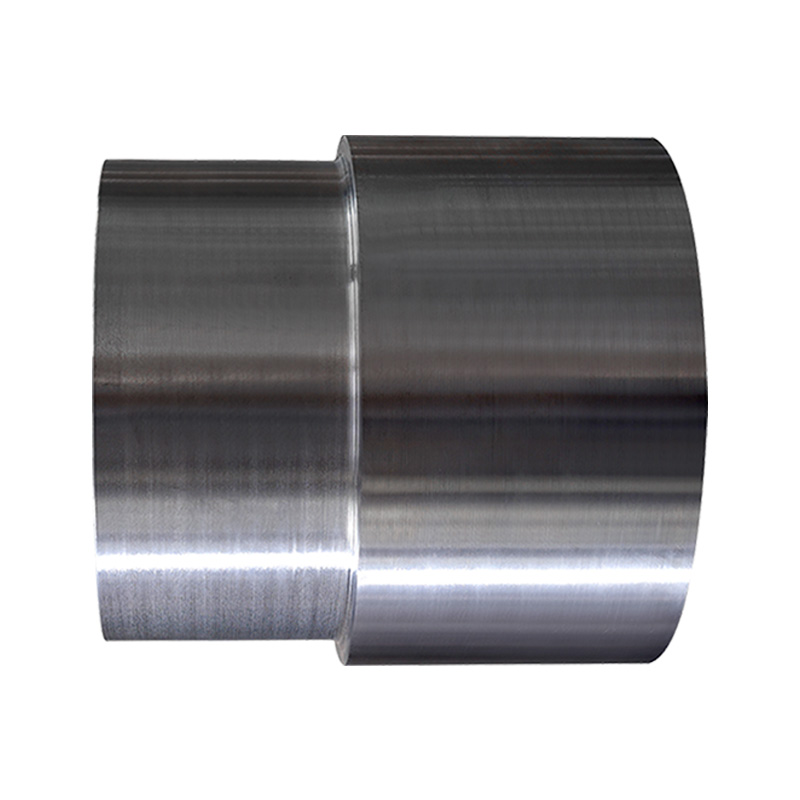

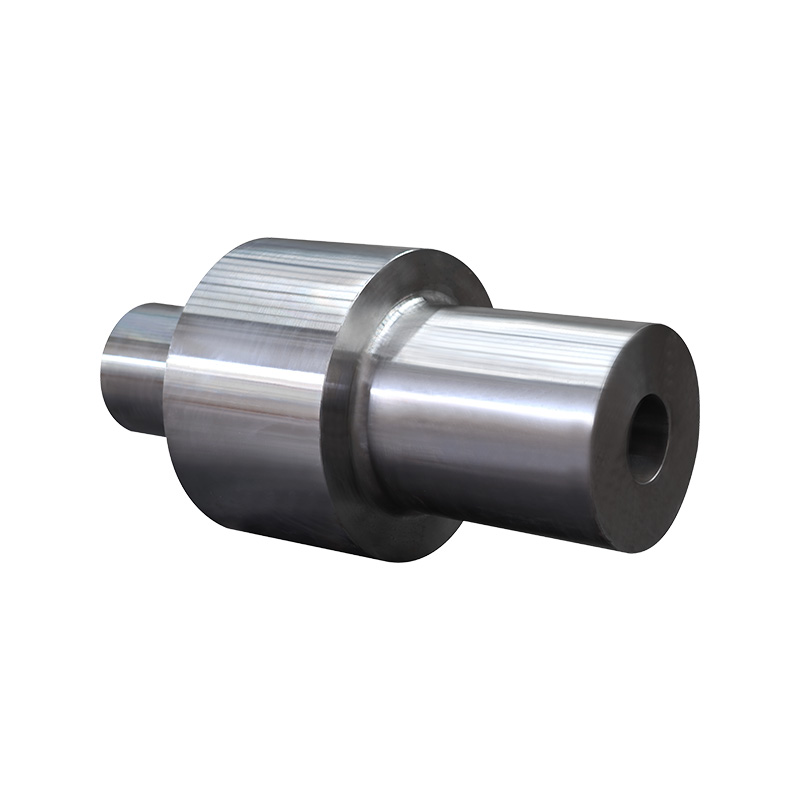

Tarkkuuden taontaprosessi on yksi perusteista venttiilien osien väärentämisten väsymiskestävyyden varmistamiseksi. Verrattuna perinteisiin valu- tai muihin prosessointitekniikoihin, taontaprosessi voi tehdä metallimateriaalien jyvistä yhtenäisempiä ja tiheämpiä korkean lämpötilan plastisen muodonmuutoksen läpi parantaen siten materiaalin mekaanisia ominaisuuksia. Tarkkuuden taonta on, että se voi tehokkaasti vähentää sisäisiä vikoja, kuten huokoset ja sulkeumia, jotka ovat usein materiaalien väsymishalkeamien lähtökohta.

Yhdenmukainen viljarakenne: Tarkkuustauko voi tehdä metallisista jyvistä yhtenäisempiä ja hienompia. Jyvien yhdenmukaisuus ja hienous ovat ratkaisevan tärkeitä materiaalin voimakkuuden ja väsymyksenkestävyyden parantamiseksi. Hienojyvä rakenne voi tehokkaasti hajonnut stressiä ja parantaa materiaalin vastustuskykyä halkeaman etenemiselle, lisäämällä siten väsymystä.

Vähennä sisäistä stressiä: Perinteiset valuprosessit aiheuttavat usein suuria sisäisiä stressiä osien sisällä, josta voi helposti tulla väsymysmurtuman lähde. Tarkkuuden taontatekniikan avulla materiaalin lämpötila- ja muodonmuutosprosessia voidaan hallita paremmin, sisäistä jännitystä voidaan vähentää ja väsymiskestävyyttä voidaan parantaa tehokkaasti.

3. Rakenteellinen optimointisuunnittelu parantaa väsymiskestävyyttä

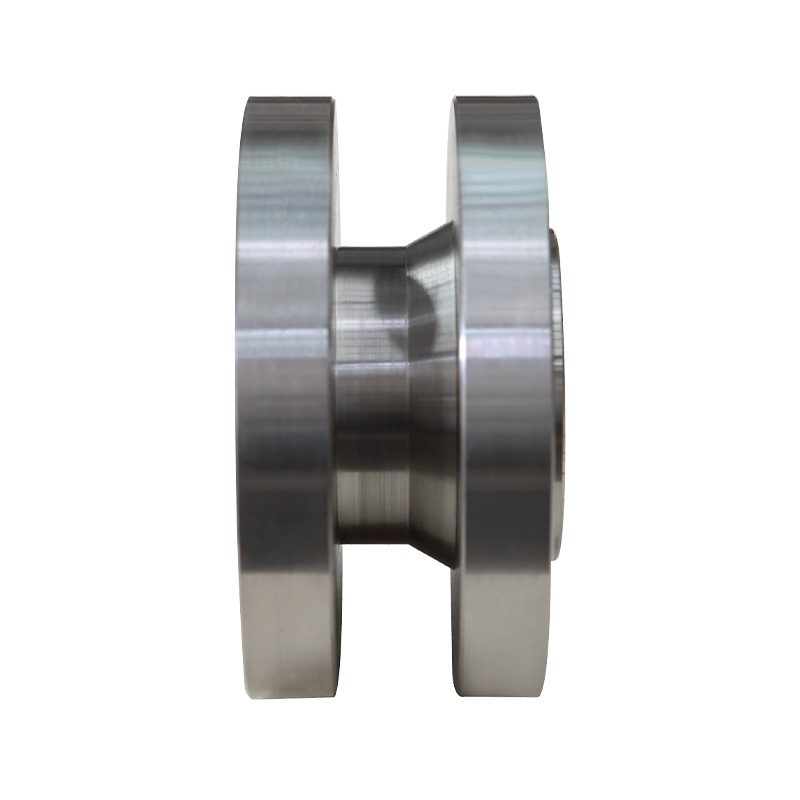

Takaamisprosessin lisäksi venttiilien osien pelaamisen rakennesuunnittelulla on myös tärkeä rooli väsymyksenkestävyyden parantamisessa. Venttiilien osien suunnittelussa on otettava huomioon tekijät, kuten stressiolosuhteet, materiaalien väsymysraja ja työympäristö, ja optimoitava rakenne, jotta se olisi mukautuvampi pitkäaikaiseen toistuvaan kuormitukseen.

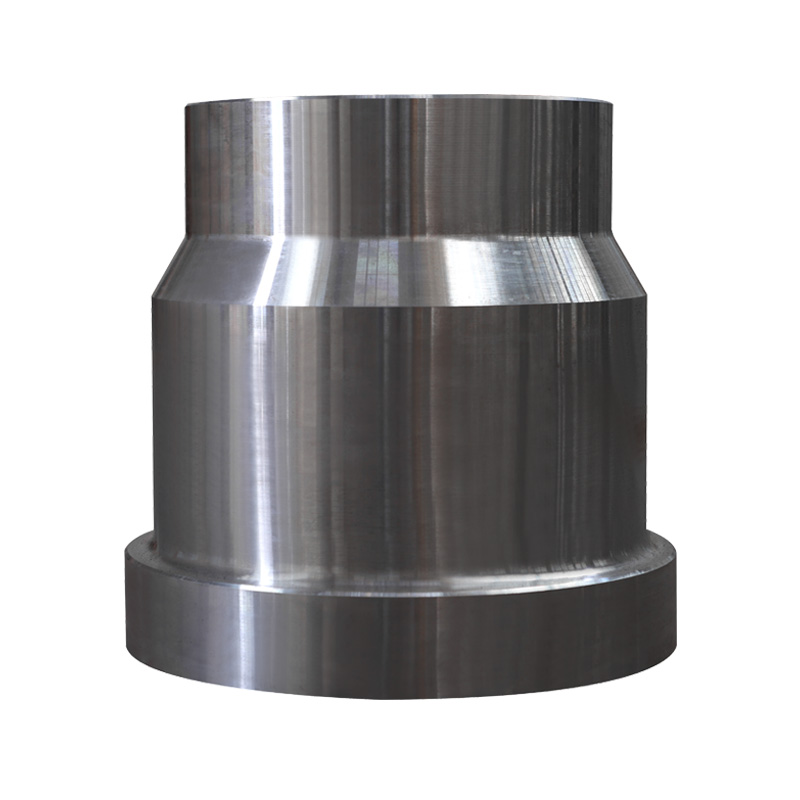

Optimoitu geometria: Analysoimalla venttiilikomponenttien stressiä suunnittelijat voivat optimoida komponenttien geometrian stressipitoisuuden välttämiseksi. Esimerkiksi asteittaisen siirtymäsuunnittelun tai sileän siirtymäalueen käyttäminen voi vähentää stressipitoisuutta ja vähentää stressipitoisuudesta johtuvan väsymishalkeamien aloittamisen riskiä.

Vahvista avainosat: Venttiiliosien osille, joille usein kohdistuu jännitys, kuten venttiilin varret, tiivistysaineet jne., Vahvistussuunnitelman käyttö tai lisääntynyt materiaalin paksuus voi parantaa näiden keskeisten osien väsymiskestävyyttä. Lisäksi osille, joille on altistettu korkeita syklisiä kuormia, niiden materiaalin voimakkuutta ja sitkeyttä voidaan lisätä myös sopeutumaan pitkäaikaiseen toistuvaan stressiin.

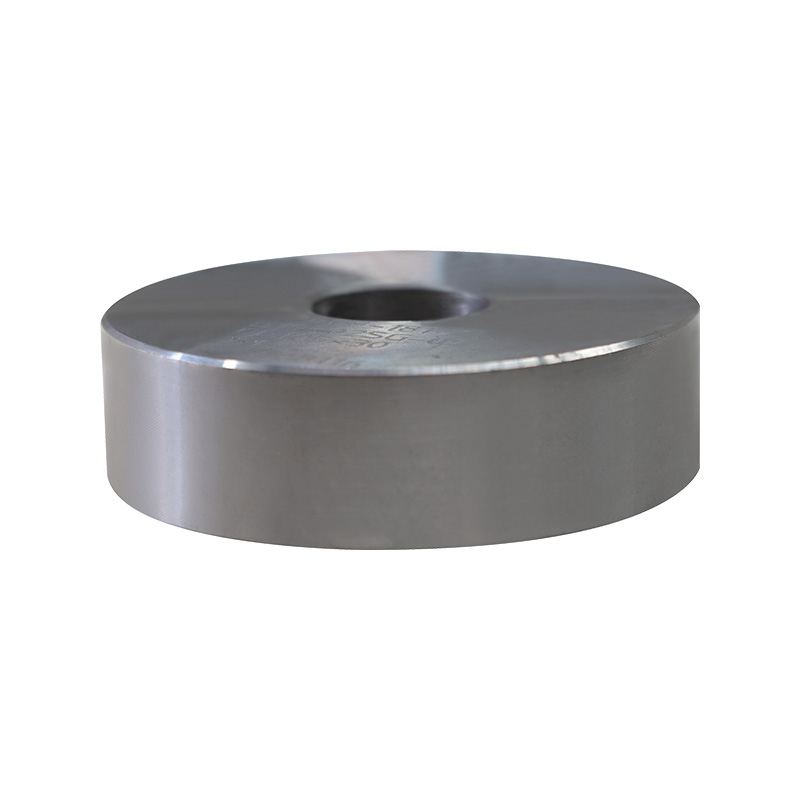

Kohtuullinen esikuormitus: Joissakin venttiiliosissa, kuten tiivisteissä ja liittimissä, kohtuullinen esikuormitus voi välttää usein löysyyden aiheuttamat kuormitusvaihtelut ja vähentää väsymisvaurioiden riskiä.